Robot kroczący „Heksapod”

Najczęściej spotykane roboty kroczące poruszają się przy wykorzystaniu serwomechanizmów lub innych układów napędowych. Takie rozwiązanie dobrze spełnia swoje zadanie, jednak czasem wymiary albo masa takiego serwonapędu wykluczają jego zastosowanie w projekcie.

Do poruszania jedną kończyną trzeba użyć co najmniej dwóch serwonapędów. Patrząc na złożone ruchy, jakie mają wykonać roboty, ich konstrukcja wymaga znacznie więcej niż same serwonapędy.

Praca nad konstrukcją robota Heksapod pozwala przybliżyć problemy, jakie stawia się współczesnym robotom kroczącym oraz podstawowym technikom sterowania głosem. Jego konstrukcja to efekt pasji studenta Instytutu Metrologii, Elektroniki i Automatyki Wydziału Elektrycznego Politechniki Śląskiej, oraz pracowników Instytutu.

Roboty mobilne

Roboty mobilne znajdują coraz więcej zastosowań – w systemach dozoru, do penetracji i identyfikacji nieznanego i niebezpiecznego terenu oraz w transporcie elementów wewnątrz hal zakładów przemysłowych. Autonomiczne systemy transportowe, roboty mobilne przeznaczone do profesjonalnych zastosowań w przemyśle, a także inteligentne zabawki odgrywają już ważną rolę w życiu codziennym. Wszystkie te urządzenia mają wspólną cechę – system lokomocyjny, który umożliwia im wykonywanie ruchu.

Roboty mobilne można podzielić w zależności od:

- rodzaju robota mobilnego (kołowy, gąsienicowy, latający, pływający, kroczący, pełzający, hybrydowy itd.)

- przeznaczenia robota (obszaru zastosowań)

- możliwości praktycznego zastosowania [1].

Wiele z dzisiejszych rozwiązań konstrukcyjnych dotyczy robotów kołowych bądź gąsienicowych. Takie roboty są stosunkowo łatwe w wykonaniu, ale często nie mają wystarczająco dobrych właściwości jezdnych w zróżnicowanym terenie. Również trwałość gąsienic jest ograniczona w przypadku poruszania się po twardym podłożu.

W robotyce mobilnej dominuje napęd kołowy – nie nastręcza większych trudności w budowie oraz sprawdza się w wielu zastosowaniach. Jest również rozwiązaniem najtańszym o prostym opisie matematycznym, co zdecydowanie ułatwia pracę konstruktora. Jednak obok napędu kołowego w robotyce mobilnej spotyka się także inne rozwiązania zapewniające mobilność, np. nogi – roboty kroczące.

Warunkiem ruchu robota wzdłuż zadanej trajektorii jest znajomość jego pozycji i orientacji względem zewnętrznego układu odniesienia. Dlatego niezbędny staje się układ lokalizujący, zamontowany na robocie. Rozwiązaniem tego problemu dla kołowych robotów mobilnych jest nawigacja przyrostowa, zwana też odometrią, w której to na podstawie odczytu koderów impulsowych na kołach wyliczana jest aktualna pozycja oraz orientacja robota. Ustalaniu pozycji służyć może również moduł GPS, jednak takie rozwiązanie znacznie podnosi koszt robota.

Roboty kroczące

Klasyfikacja robotów kroczących może być różna w zależności od obranego kryterium, jak liczba nóg, typ chodu, typ stabilności chodu, wzorzec ruchu. Niektóre z kryteriów są ze sobą ściśle powiązane, np. liczba nóg skorelowana jest z możliwymi rodzajami chodu. Do zalet maszyn kroczących można zaliczyć:

- adaptację i manewrowalność w zróżnicowanym (nierównym) terenie

- możliwość pokonywania przeszkód (dziury, nierówności)

- możliwość manipulowania obiektami za pomocą kończyn (np. owady).

Wśród wad maszyn kroczących najczęściej wymienia się:

- skomplikowana budowa mechaniczna (duża liczba stopni swobody)

- duże zapotrzebowanie na energię (wiele napędów)

- złożony układ sterowania.

Wśród istniejących maszyn kroczących dostrzec można rozmaitość form i rozwiązań technicznych. Od konstrukcji jednonogich (monopodów), poprzez dwunożne (bipedy), czworonożne (quadropedy) do sześcionożnych (heksapody) i więcej nożnych, od stabilnie i twardo stąpających po ziemi (ze statyczną stabilnością) aż do podskakujących (z dynamiczną stabilnością). Różnorakie są też konfiguracje nóg (rys. 1) i rodzaje chodów. Istnieje wiele rodzajów chodu: bieg, skok, chód spacerowy, chód szybki, itp. Klasyfikacja i opisy typów chodu wynikają z obserwacji sposobów poruszania się zwierząt.

Minimalna liczba nóg może wynosić zero – w tym wypadku będą to roboty wężopodobne. W przypadku robota jednonożnego można mówić o jednym rodzaju chodu – skakaniu – jest to dynamiczny rodzaj ruchu – tylko dzięki dużej mocy napędów, bardzo szybkiemu układowi sterowania i czujnikom oraz skomplikowanemu algorytmowi robot, w trakcie ruchu, nie przewraca się. Bipedy – roboty dwunożne poruszają się również chodami stabilnymi dynamicznie, zazwyczaj na ugiętych nogach. Wzorcem biologicznym takich robotów jest człowiek. Roboty te poruszają się balansując na ugiętych nogach.

Quadropedy to roboty o czterech nogach. W tym przypadku wzorcem biologicznym są ssaki lub gady. Roboty te potrafią poruszać się chodami stabilnie dynamicznymi – galop, oraz stabilnymi statycznie – przemieszczanie jednej nogi na raz. Roboty sześcionożne mogą poruszać się zarówno chodami stabilnymi statycznie, jak i stabilnymi dynamicznie. W przypadku tej grupy robotów można wyróżnić więcej niż jeden rodzaj ruchu stabilnie statycznego, w związku z tym algorytm ruchu jest najłatwiejszy do oprogramowania ze wszystkich wymienionych grup, jedyną trudność może stanowić duża liczba stopni swobody. Jest jeszcze grupa robotów wielonożnych o liczbie nóg większej niż sześć. W takim rozwiązaniu komplikuje nam się układ sterowania. Maksymalną liczbę możliwych chodów N określa wzór podany w 1968 r. przez McGee:

| N = (2k − 1)! | (1) |

gdzie: k – liczba nóg robota.

Nie każdy robot może poruszać się wszystkimi wyliczonymi chodami. Ograniczenie to wynika z zastosowanych napędów, wybranego aparatu ruchu i jego ograniczeń, oraz ograniczeń układu sterowania – zwłaszcza jego szybkości. Jeżeli napęd nie ma rezerwy mocy oraz dynamiki, robot może poruszać się wyłącznie chodami stabilnymi statycznie. Podstawowym wyróżnikiem rodzaju chodu jest kolejność przestawiania nóg. Zasadniczym problemem w przypadku wielonożnych maszyn kroczących jest koordynacja ruchu nóg.

Kolejnym kryterium oceny jakości robota kroczącego jest rodzaj stabilności. Wiąże się ona bezpośrednio z liczbą nóg. Rozróżnia się następujące rodzaje stabilności chodu:

- chód stabilny statycznie

- chód stabilny dynamicznie

- chód quasi-statycznie stabilny.

Chód stabilny statycznie to taki, w którym w dowolnym momencie można robota zatrzymać, a robot nie utraci równowagi. Klasycznym przykładem tego rodzaju ruchu jest chód trójpodporowy robotów sześcionożnych. Przeciwieństwem tego rodzaju ruchu jest chód dynamicznie stabilny. W tym przypadku tylko w niektórych momentach ruchu robot może zostać zatrzymany, w pozostałych momentach stabilność chodu jest utrzymywana dzięki dynamice ruchu, zatrzymanie będzie skutkowało wywróceniem robota. Przykładem takiego rodzaju ruchu jest galop konia. Ostatnim rodzajem chodu jest chód quasi-statycznie stabilny. W tym przypadku, w przeciwieństwie do pozostałych, stabilność chodu zapewnia konstrukcja nogi. Przykładem chodu quasi-statycznie stabilnego jest chód bipedów o dużych i ciężkich stopach, w których stabilność poruszania się jest zapewniona przez „wahadło” – noga przemieszczana równoważy wychylenie tułowia.

Robot „Heksapod”

W konstrukcji robota Heksapod zrezygnowano z rozwiązań jezdnych typu koła i gąsienice, a wykorzystano mechanizm znany z przyrody – budowę odnóży owadów.

Cechą owadów jest segmentowane ciało, podzielone na trzy odcinki – głowę, tułów i odwłok. Z tułowiem owada połączone są trzy pary odnóży oraz skrzydła. Często zmodyfikowane w zależności od prowadzonego typu życia. U większości gatunków służą one do kroczenia, biegania i skakania. Odnóża kroczne (rys. 2) występują u much, os, pszczół, mrówek oraz u większości chrząszczy. Odnóża bieżne są charakterystyczne dla pewnych gatunków chrząszczy, które z powodu świetnego opanowania „sztuki biegania” nazywane są biegaczami. Odnóża skoczne mają: pasikoniki, koniki polne, szarańcza i pchły – ich tylne nogi są wydłużone, a silne uda umożliwiają skoki na znaczne odległości.

Pierwotną postacią odnóża tułowiowego jest noga kroczna. Odnóże tego typu uległo w toku ewolucji specjalizacji, przystosowując się do środowiska. Trzy pary nóg, umocowane są po jednej parze na każdym segmencie tułowia. Każda noga składa się z biodra, uda, goleni i stopy. Szczegóły budowy nogi wskazują na rozmaite przystosowanie związane nie tylko z poruszaniem się – nogi czepne pozwalają utrzymać się na gładkiej pionowej powierzchni lub przyczepiać się do włosów (wszy).

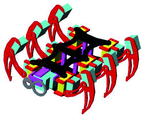

Ponieważ Heksapod w zamyśle miał przypominać owada, dlatego jego wczesny projekt wygląda jak na rys. 3.

Zaletą stosowania rozwiązań w postaci sześciu odnóży w robotach jest duża stabilność, względnie szybkie poruszanie oraz umiejętność pokonywania różnych przeszkód (schody, kamienie itp.), przy zachowaniu dużej stabilności. Jednocześnie robot może zostać wyposażony w elementy dodatkowe, tj. moduł rozpoznawania głosu, czujniki odległości, detektory podczerwieni, koloru – umieszczone na korpusie.

Projekt przestrzenny robota (rys. 4) obejmował wykonanie rysunków w programie AutoCAD, potrzebnych do komputerowego wycięcia elementów składowych konstrukcji. Najwięcej problemów pojawiało się na etapie projektowania nóg, które powinny zapewnić stabilność robota na każdym podłożu, zwłaszcza śliskim bądź grząskim, oraz unieść ciężar pozostałych elementów, w tym baterii, elementów elektronicznych, serwonapędów, kabli i ewentualnych czujników dodatkowych. W przyszłości robot zostanie również wyposażony w obudowę, co dodatkowo obciąży konstrukcję.

Heksapod został tak zaprojektowany, aby pomieścił w sobie całą elektronikę, baterie oraz szereg układów umożliwiających zbieranie danych z otoczenia. Umiejscowienie nóg robota jest symetryczne, co w efekcie umożliwia przenoszenie ciężaru pomiędzy nogami.

Szkielet robota został wykonany z aluminium. Właściwości wytrzymałościowe czystego aluminium są stosunkowo niskie, dlatego stosuje się stopy, które po obróbce cieplnej mają wytrzymałość nawet kilkakrotnie większą. Stopy aluminium cechują się korzystnym parametrem konstrukcyjnym, tzn. stosunkiem wytrzymałości do ciężaru właściwego, który jest większy niż dla stali. Płyty aluminiowe są stosunkowo tanie, dlatego nadają się idealnie do wykonania szkieletu.

Ponadto obróbka mechaniczna powierzchni wyrobów aluminiowych i jego stopów daje możliwość zakrycia większości wad powierzchni, powstałych w procesach otrzymania wyrobów aluminiowych oraz ukrycia linii i pasów (tzn. smug termicznych) powstających w procesie tłoczenia profili. Mechaniczna obróbka powierzchni aluminiowej nadaje im także ozdobny charakter. Płyty przeznaczone do konstrukcji robota zostały pocięte (rys. 5.) w wyspecjalizowanej firmie za pomocą urządzeń sterowanych komputerowo.

Sterowanie przemieszczaniem robota

Poruszanie robota odbywa się poprzez odpowiednie wysterowanie układu wykonawczego. Serwomechanizm jest układem regulacji automatycznej ze wzmocnieniem mocy, służącym do precyzyjnego sterowania położeniem obiektu (klapą, zaworem, anteną, lufą czołgu, sterem statku). Serwomechanizmy znajdują zastosowanie w nowoczesnych maszynach technologicznych, precyzyjnych obrabiarkach, układach regulacji temperatury czy też instalacjach odpylania, nawiewu hal przemysłowych itp. Serwonapęd, stanowiący integralną część serwomechanizmu, jest urządzeniem wykonawczym – najczęściej jest to odpowiednio dobrany silnik elektryczny, przetwarzający sygnał sterujący małej mocy na przesunięcie liniowe lub kątowe o dużej sile lub momencie siły. W obecnie produkowanych urządzeniach stosuje się niemal wyłącznie układy serwomechanizmów cyfrowych ze sterowaniem mikroprocesorowym, umożliwiające realizowanie przemieszczeń z dokładnością rzędu mikrometrów.

Na robocie Heksapod zainstalowano 18 cyfrowych serwonapędów modelarskich Alturn AAS-305 BB. Są to lekkie i precyzyjne mikroserwa o szerokiej gamie zastosowań. Dzięki niewielkim rozmiarom, bardzo niskiej masie i „szczupłej” obudowie najlepiej sprawdzają się w lekkich modelach. AAS-305 BB ma doskonałe, jak na tę wielkość, serwo (waga – 6,2 g, szerokość 33 mm), parametry techniczne (obrót 60°, udźwig 1,7 kg, czas pełnego obrotu zaledwie 0,12 s). Jest to efekt stosowania karbonowych trybów i redukującego straty energii miniaturowego łożyska kulkowego mocowanego pod zębatką szczytową.

Istotnym parametrem jest udźwig jednego serwa, wynoszący 1,3 kg przy napięciu zasilania 4,8 V i 1,7 kg przy napięciu 6 V. Przy uwzględnieniu 6-nożnej konstrukcji robota daje to możliwość podniesienia ciężaru od 7,8 kg aż do 10,2 kg. Jest to wystarczająca wartość dla projektowanej konstrukcji. Poza tym serwa są proste w montażu, co pozwala na ich łatwą wymianę w przyszłości.

Na rys. 6 kolorem zielonym zaznaczone są serwomechanizmy odpowiadające za ruch, a kolorem czerwonym elementy mechaniczne, współpracujące z serwomechanizmami. Serwomechanizm można przyrównać do mięśni, natomiast elementy mechaniczne do kości. Najlepszym sposobem doboru sekwencji poruszania nóg jest obserwacja zwierząt, które poruszają się w podobny sposób. Wysterowanie odpowiedniego serwomechanizmu odbywa się za pomocą przebiegu PWM o częstotliwości 50 Hz (20 ms).

W pierwszej fazie podnoszona jest jedna noga, po czym przesuwana jest do przodu, a wszystkie pozostałe nogi przesuwają się do tyłu. W efekcie umożliwia to przesunięcie całego robota do przodu. Poszczególne fazy ruchu robota przedstawiono na rys. 7.

Układ elektroniczny robota

Do sterowania serwomechanizmami wykorzystany został mikrokontroler ATMega32 firmy Atmel. Ze względu na stosowanie układów cyfrowych (wrażliwych na spadki napięcia), niezbędne jest rozdzielenie zasilania układów cyfrowych i serwomechanizmów. Jest to spowodowane tym, że serwomechanizmy pobierają duży prąd podczas startu, co może spowodować spadek napięcia, i w następstwie podanie sygnału „reset” do mikrokontrolera.

Układ sterujący zbudowany jest na bazie mikrokontrolera ATMega32 o architekturze RISC, małym poborze mocy, rozbudowanej strukturze z 32 rejestrami ogólnego przeznaczenia oraz stosunkowo bogatej liście rozkazów. Rejestry mikrokontrolera są połączone bezpośrednio z jednostką arytmetyczno-logiczną, pozwalającą na dostęp do dwóch rejestrów jedną instrukcją w czasie jednego cyklu. Umożliwia to uzyskanie dużej efektywności i wydajności, nawet 10-krotnie większej niż w przypadku typowych układów CISC. Mikrokontroler cechuje się samoczynnym resetem po włączeniu zasilania i wbudowanym detektorem napięcia zasilającego, a także przestrajanym oscylatorem RC, zewnętrznym i wewnętrznymi źródłami przerwań oraz 6 trybami obniżonego poboru energii [2]. Na schemacie (rys. 8) zaznaczono zewnętrzny rezonator kwarcowy, wyprowadzenia do serwonapędów robota oraz złącze do programowania procesora.

Robot został oprogramowany w języku C. Głównym zadaniem aplikacji jest odpowiednie sterowanie serwomechanizmami, w którym wykorzystywana jest modulacja szerokości impulsu PWM. Każdy impuls prostokątny wysyłany do serwa składa się z dwóch części – stanu wysokiego i niskiego. Wypełnienie sygnału może wynosić 50 %, czyli przez jednakowy czas trwa stan wysoki i niski. Można jednak tę proporcję zmienić, otrzymując wypełnienie w granicach od kilku do 99 %. Pozwala to wysterować serwomechanizm poprzez przypisanie odpowiedniego wychylenia do ustalonej wartości wypełnienia. Dla wypełnienia 20?% przyjęto wychylenie nogi o 10°, co pozwala poruszać nogą w zakresie od 0° do 50°. Takie ustawienia wystarczają do uzyskania płynnego chodu robota.

Robot zasilany jest z wysokowydajnego, nowoczesnego akumulatora Desire Power Li-Po, pozwalającego na około 10 h ciągłej pracy. Akumulator jest niezwykle lekki (133 g), przy czym ma dużą pojemność – 2500 mAh. Główną zaletą zastosowania zasilania akumulatorowego jest zwiększenie mobilności poprzez uniezależnienie się od długości kabla zasilającego oraz zasilacza, wprowadzającego dodatkowe straty energii i szumy. Czas korzystania z ogniw jest uzależniony także od liczby modułów dodatkowych i ich wykorzystania w trakcie poruszania się robota.

Moduły dodatkowe robota

Robot powinien zostać wyposażony w moduły dodatkowe, które rozszerzają jego funkcjonalność oraz pozwalają poruszać się w nieznanym terenie. Wszystkie elementy muszą być lekkie ze względu na konieczność zamocowania ich na korpusie. W chwili obecnej robot został rozbudowany o moduł sterowania głosowego (rys. 9).

W cyfrowym sprzęcie elektronicznym, część analogowa jest często niechcianym elementem, ale niestety nieuniknionym. Sygnał z mikrofonu o niewielkiej amplitudzie najpierw kierowany jest do wzmacniacza. Następnym elementem toru jest filtr dolnoprzepustowy, tłumiący częstotliwości wyższe niż połowa częstotliwości próbkowania. Dźwięk próbkowany będzie z częstotliwością 16 kHz, zatem częstotliwość graniczna filtru powinna wynosić maksymalnie 8 kHz. Taki układ pozwala na rozpoznanie głosu osoby odpowiedzialnej za sterowanie ruchem robota.

W przyszłości planowane jest zamontowanie kamery pozwalającej na rozpoznawanie barw. To umożliwi samoczynne wchodzenie po schodach na podstawie rozróżniania różnicy odcieni oświetlonej powierzchni stopnia od ciemniejszej podstawy. Ważne jest również wyposażenie konstrukcji w element pozwalający na ocenę odległości od ścian lub przeszkód i zatrzymanie robota w odpowiednim momencie. Do tego celu prawdopodobnie zostanie wykorzystany dalmierz laserowy.

Praca przy konstrukcji robota kroczącego (rys. 10) jest nauką praktycznego wykorzystania zdobytych wiadomości na wykładach i ćwiczeniach, znacznie bardziej przemawiającą do wyobraźni i zachęcajacą studenta do wcielania nauki w życie.

Bibliografia

- Trojnacki M., Szynkrczyk P., Andrzejuk A.: Tendencje rozwoju mobilnych robotóów lądowych (1) Przegląd robotów mobilnych do zastosowań specjalnych. PAR 6/2008, s. 11-14.

- Nota katalogowa mikrokontrolera ATMega32 firmy Atmel.

mgr inż. Beata Krupanek, mgr inż. Ryszard Bogacz, Bartłomiej Kubik

– Studenckie Koło Naukowe Elektroników Praktyków, Politechnika Śląska